Dekantierzentrifuge SHORTBOWL

Die Dekantierzentrifuge SHORTBOWL eignet sich aufgrund der besonderen Geometrie der rotierenden Teile am besten für die Abtrennung feiner Feststoffpartikel mit hohem spezifischen Dichteunterschied zur flüssigen Phase.

Die Ressourcen unserer Erde sind endlich. Das Wissen um diese Knappheit von Ressourcen und Rohstoffen führt seit Jahrzehnten zu einer nachhaltigen Aktivierung von Wertstoffen, die der Wertschöpfungskette wieder zugeführt werden.

Einen besonderen Stellenwert hat hierbei das Wasser.

Nur 2,5% des Wassers auf der Erde ist Süßwasser. Wirklich zugänglich ist für uns Menschen nur ein kleiner Teil, nämlich 0,3% (in Seen, Flüssen und Talsperren).

Doch die Nachfrage nach qualitativ hochwertigem Wasser steigt, angetrieben durch ökologische Veränderungen, Umwelteinflüsse, eine wachsende Weltbevölkerung und den steigenden Grad der Urbanisierung.

Diese Tatsache hat weltweit zu einem größeren Umweltbewusstsein hinsichtlich der Verfügbarkeit von Wasser und dessen Qualität geführt. Infolgedessen gibt es immer strengere staatliche Vorschriften zur Einleitung von Industrieabwässern.

Aufgrund der knappen Wasserressourcen und steigender Kosten für die Wasseraufbereitung sowie Abwasserentsorgung ist die Wassernutzung und -einsparung global ein zentrales Thema in der verarbeitenden Industrie. Der Fokus liegt hier häufig auf der Mehrfachnutzung von aufbereitetem Wasser, sowie der Reduzierung der Abwassermengen, bis hin zur kompletten Vermeidung von Abwasser. Die Nachfrage nach neuen und immer effizienteren Recyclingtechnologien steigt, insbesondere in Regionen, die nur begrenzten Zugang zu verfügbaren Wasserquellen und Abwasserentsorgungsoptionen haben.

Um die Umweltverträglichkeit von Industrieanlagen zu erhöhen wird in den unterschiedlichsten Bereichen gerne auf ZLD zurückgegriffen, so z.B. in der Energieerzeugung, der Stahl- oder chemischen Industrie.

ZLD verbessert den ökologischen und ökonomischen Fußabdruck einer Anlage, denn durch den verringerten Wasserverbrauch und die reduzierte Abwassermenge wird zugleich die Umweltbelastung verringert und Kosten vermieden. Auf diese Weise unterstützt ZLD die Unternehmen dabei, die strengen Vorschriften und Richtlinien hinsichtlich der Abwasserentsorgung und Wasserwiederverwendung zu erfüllen, sowie die lokale Umwelt zu schützen.

Darüber hinaus ermöglicht ZLD die Rückgewinnung wertvoller Ressourcen aus dem Abwasser, welche im industriellen Prozess wiederverwendet oder verkauft werden können.

ZLD – Wie die Abwasseraufbereitung nachhaltig wertvolle Ressourcen schont.

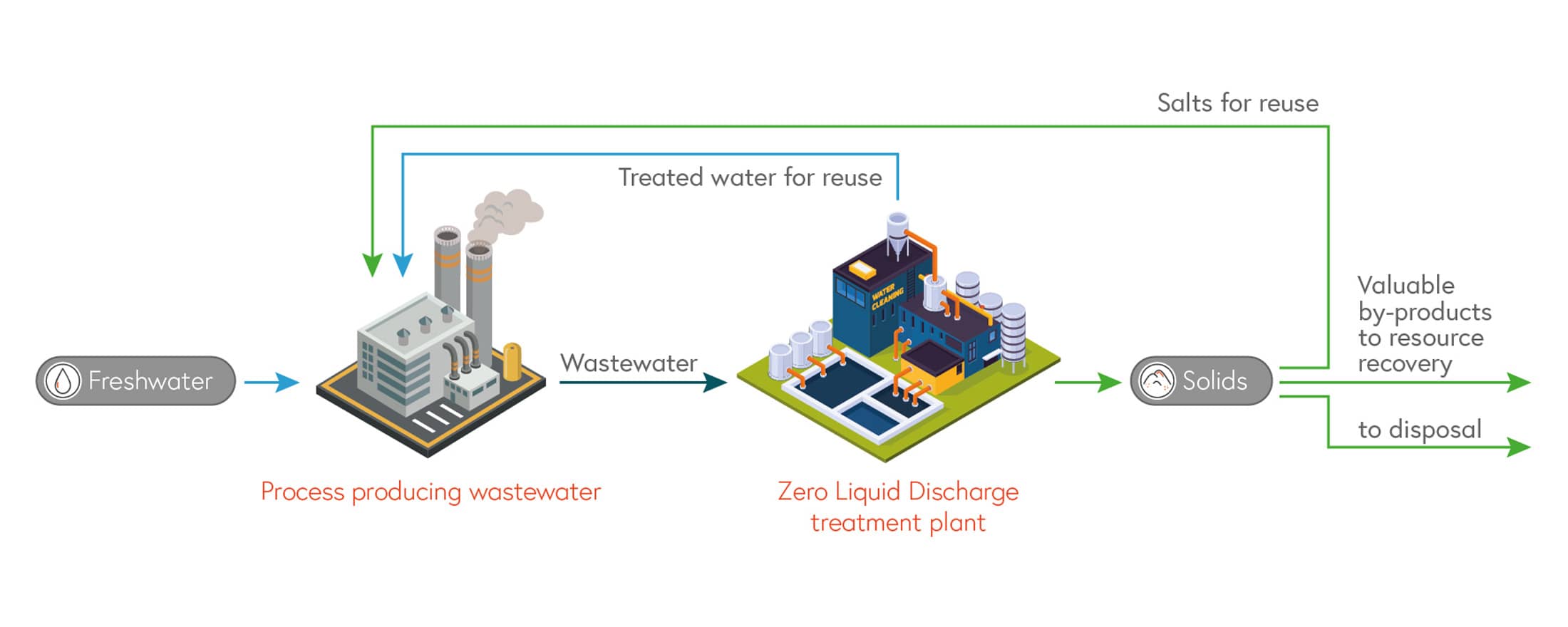

Zero Liquid Discharge (ZLD) ist ein Aufbereitungsverfahren, mit dem Schwerpunkt, das gesamte Wasser in einer Anlage zu recyceln und wiederzuverwenden, anstatt es als Abwasser zu entsorgen. Dabei entsteht für die Wiederverwendung geeignetes, sauberes Wasser, wodurch Geld gespart und die Umwelt geschont wird. Ziel von ZLD ist es, die Abwassermenge auf Null zu reduzieren.

ZLD-Systeme setzen fortschrittliche Abwasser-/Entsalzungstechnologien ein, um praktisch das gesamte anfallende Abwasser zu reinigen und wiederzuverwerten. Hierbei erfolgt eine Umwandlung der im Wasser gelösten Bestandteile in verwertbare Feststoffe wie Schlamm und Salz.

Dies geschieht durch eine Kombination von Verfahren wie z.B. thermische Verdampfung, Kristallisation, Entsalzung und Trocknung, sowie zentrifugale Separation. Es wird in industriellen Anlagen, insbesondere in den Bereichen Chemie, Pharmazie, Lebensmittel- und Getränkeindustrie, Textilindustrie und Energieerzeugung eingesetzt.

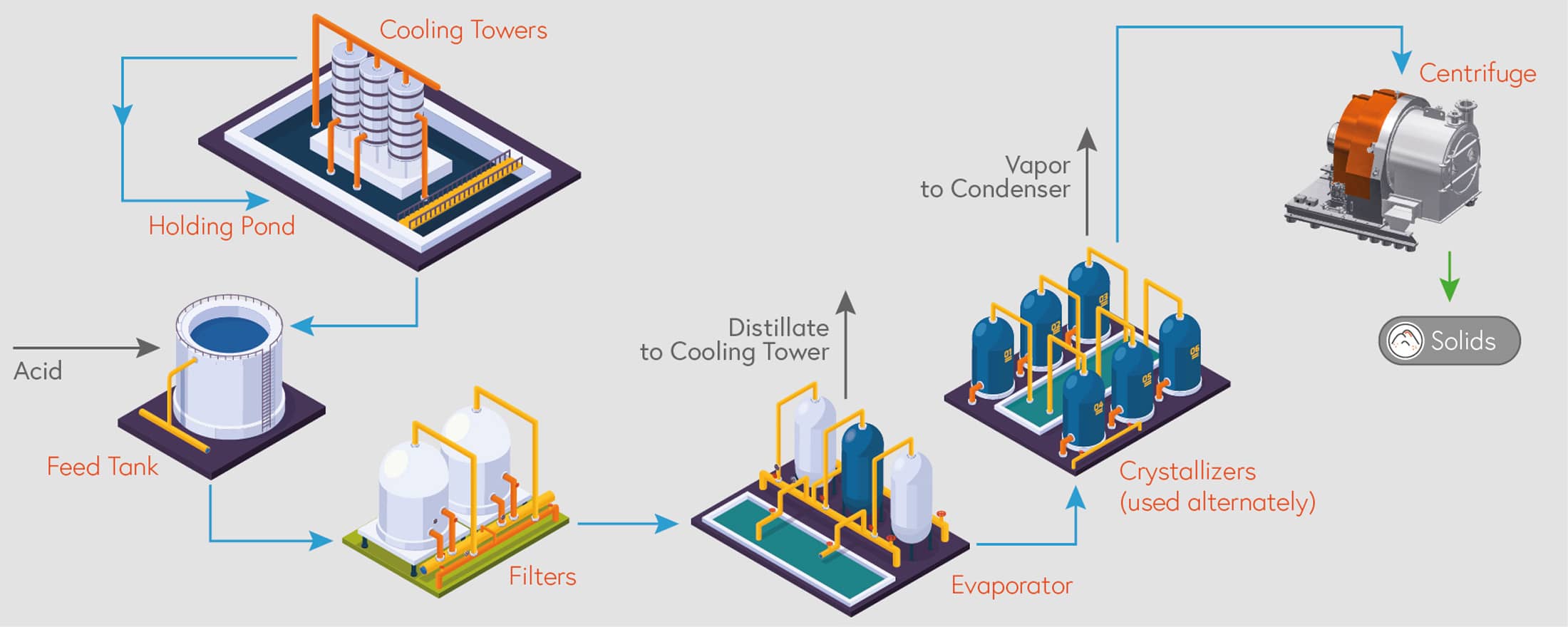

Der Zero Liquid Discharge (ZLD) Prozess besteht aus mehreren Schritten, die je nach Anwendungsfall und Wasserqualität variieren können. Im Allgemeinen läuft er jedoch wie folgt ab:

Im ersten Schritt werden leicht zu entfernende Abfälle und Chemikalien gefiltert oder ausgefällt. Danach wird das Abwasser durch Verdampfung aufkonzentriert. Im dritten Schritt wird der aufkonzentrierte Abfallstrom einem Kristallisator zugeführt. Diese Suspension, bestehend aus Wasser und kristallisiertem Feststoff, wird im letzten und entscheidenden Schritt, durch eine Zentrifuge separiert. Es ist nebensächlich, wie effizient die vorgelagerten Schritte waren, der Einsatz der richtigen Zentrifuge entscheidet über die Gesamteffizienz der Anlage.

ZLD Prozess – Die unterschiedlichen Reinigungsschritte, um sowohl das Wasser, als auch die darin enthaltenen Wertstoffe wieder nutzbar zu machen

Die Fest-Flüssig-Trennung ist der entscheidende letzte Schritt in den meisten ZLD Prozessen, denn hier wird das restliche Wasser vom Feststoff, in den meisten Fällen Salzen, getrennt.

Die Entwässerung erfolgt überwiegend mit Dekantern, SHORTBOWL Dekantern, Schubzentrifugen und CONTURBEX Zentrifugen. Für die Entwässerung von grobem Rückstand haben sich unsere Schwingzentrifugen HSG bewährt.

Feinere Mischsalze aus Kristallisationsanlagen werden mit nachgeschalteten SHORTBOWL Dekantern, Schubzentrifugen und CONTURBEX Zentrifugen bei Temperaturen von teilweise über 100°C zentrifugiert. Die für diese Maschinen notwendigen hochlegierten Edelstähle, Hastelloy® und Titanwerkstoffe werden mit entsprechendem Verschleißschutz versehen.

SIEBTECHNIK TEMA Zentrifugen werden speziell für die jeweilige Trennaufgabe optimiert. Bei der Werkstoffauswahl haben sich austenitische und ferritische Edelstähle im Zentrifugenbau für normal beanspruchende Anwendungen bewährt.

Bei Prozessen, in denen abrasive Stoffe verarbeitet werden, müssen die Zentrifugen mit einem wirksamen Verschleißschutz versehen werden. Ausgehend von der Steinkohleverarbeitung haben wir seit 1922 Verschleißschutzsysteme kontinuierlich weiterentwickelt.

Unsere Zentrifugen können mit hoch entwickelten Verschleißschutzsystemen aus z.B. Wolframcarbid, Stellite® oder Keramiktiles ausgerüstet werden, um nur einige zu nennen. Auch Gummierungen oder Matrixbeschichtungen haben sich in verschiedenen Anwendungen bewährt.

Bei Bedarf entwickeln unsere Ingenieure für unsere Kunden weltweit neue und effiziente Lösungen in der Beschichtungs-, Klebe- und Fügetechnik.

Zentrifugenbauteile sind nicht nur hohen Kräften ausgesetzt, sondern müssen auch verfahrenstechnischen Anforderungen wie Korrosion, Verschleiß und hohen Temperaturen standhalten. Außerdem spielen Kosten und Verfügbarkeit der Werkstoffe eine wichtige Rolle. Nach diesen sehr spezifischen Anforderungen wählen unsere Kunden die erforderlichen produktberührten Werkstoffe aus.

Duplex- und hochlegierte Edelstähle, Hastelloy® und Titanwerkstoffe für die unterschiedlichsten Prozesse und Beanspruchungen gehören zu unserem Tagesgeschäft im Zentrifugenbau. Unser Qualitätsmanagement hat für die Konstruktion, die Fertigungsverfahren und die Bauteilprüfung sehr detaillierte und kosteneffiziente Prozesse auf Basis der europäischen Richtlinien entwickelt.

Typische Blech- und Schmiedewerkstoffe für produktberührte Zentrifugenbauteile sind z.B.

Die Dekantierzentrifuge SHORTBOWL eignet sich aufgrund der besonderen Geometrie der rotierenden Teile am besten für die Abtrennung feiner Feststoffpartikel mit hohem spezifischen Dichteunterschied zur flüssigen Phase.

Unsere Dekanter sind individuell, funktional und vielseitig einsetzbar. Sie bieten hocheffiziente Abscheidung selbst feinster Feststoffe bei nahezu vollständiger Klärung der flüssigen Phase.

Die SIEBTECHNIK TEMA Schubzentrifuge SHS hat sich als modernes Hochleistungsaggregat in vielen Branchen etabliert und bewährt.

Die CONTURBEX ist eine kontinuierlich arbeitende, filtrierende Zentrifuge mit sehr breitem Einsatzspektrum.

Mit der SIEBTECHNIK TEMA Schwingzentrifuge HSG können Sie die weltweit größte Feststoffleistung an Massengütern kontinuierlich zentrifugal entwässern.

Suchen Sie hier den passenden Kontakt für Ihre Region.

Wir haben für jede Aufgabe die richtige Lösung. Und wenn nicht, finden wir gemeinsam mit Ihnen eine. Sprechen Sie uns an!

Unsere Spezialisten beraten Sie gerne individuell vor Ort oder Remote und stehen Ihnen für alle Fragen zur Verfügung. Schreiben sie uns eine Nachricht über unser