Dekantierzentrifuge SHORTBOWL

Die Dekantierzentrifuge SHORTBOWL eignet sich aufgrund der besonderen Geometrie der rotierenden Teile am besten für die Abtrennung feiner Feststoffpartikel mit hohem spezifischen Dichteunterschied zur flüssigen Phase.

Glycerin (C₃H8O₃) auch bekannt als Glycerol, ist eine farblose, geruchlose, viskose Flüssigkeit, die in vielen Industriezweigen verwendet wird, darunter in der Lebensmittel-, Kosmetik-, Pharma- und Chemieindustrie. Es ist ein dreiwertiger Alkohol, d. h. er hat drei Hydroxylgruppen (-OH), die an ein Kohlenstoffatom gebunden sind. Ein anderer gebräuchlicher Name für Glycerin ist Propan-1,2,3-Triol.

Glycerin wird in einer Vielzahl von industriellen Anwendungen eingesetzt:

In der Natur kommt Glycerin vor allem in Fetten und Ölen vor. Es spielt auch eine wichtige Rolle als Zwischenprodukt bei verschiedenen Stoffwechselprozessen in den meisten lebenden Organismen.

Früher wurde Glycerin entweder petrochemisch aus Propen über die Zwischenprodukte Allylchlorid und Epichlorhydrin oder chemisch als Nebenprodukt bei der Verseifung natürlicher Fette und Öle zur Herstellung von Seifen gewonnen.

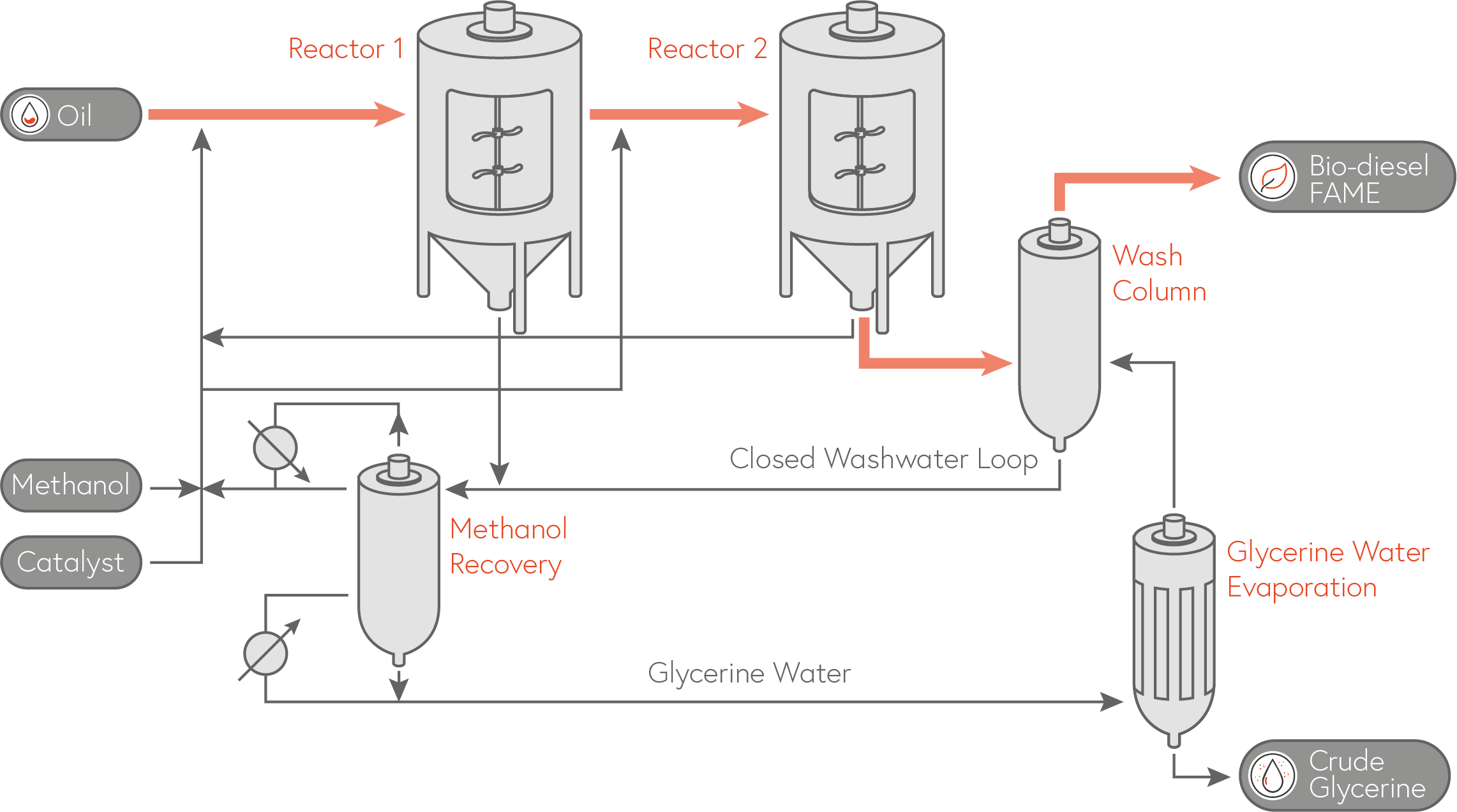

Heutzutage wird Glycerin in der Regel als Nebenprodukt der Umesterungsreaktion gewonnen, bei der Fette und Öle in Biodiesel umgewandelt werden. Bei dieser Reaktion werden Fette oder Öle mit Methanol oder Ethanol zu Methyl- oder Ethylester (Biodiesel) und Rohglycerin umgesetzt. Dieses Rohglycerin enthält Wasser, Salze und Verunreinigungen, die entfernt werden müssen, um reines Glycerin zu erhalten.

Seit Mitte der 90er Jahre wird aus Pflanzenölen der sogenannte Biodiesel (Fettsäuremethylester} hergestellt. Dabei entsteht als Nebenprodukt Glycerin, das nach einer Aufbereitung konzentriert (mindestens 80% Glyceringehalt) oder destilliert (Glyceringehalt 99,7%} veräußert werden kann. Bei Herstellung von einer Tonne Biodiesel entstehen etwas mehr als 100 kg Glycerin. Das Glycerin entsteht bei der Biodieselherstellung folgendermaßen:

Pflanzenöltriglycerid + 3 x Methanol = 3 x Pflanzenölmethylester + Glycerin

Bezogen auf das eingesetzte Pflanzenöl entsteht etwa 10% Glycerin. Da im Gegensatz zum Biodiesel das Glycerin polar ist, sammeln sich im Glycerin alle polaren Stoffe, die während der Reaktion entstehen, die nativ im Öl vorhanden sind oder bei der Ölaufbereitung in das Öl gelangen. Das sind insbesondere Methanol, Wasser, Seife, anorganische Salze und polare organische Verbindungen.

Allein die Seife im Biodiesel (etwa 8-35%, sehr stark abhängig von Prozessführung und Verfahren) würde eine Destillation des Rohglycerins unmöglich machen. Aus diesem Grunde muss das Glycerin für die Destillation in mehreren Schritten aufbereitet werden.

Prozess: Die Gewinnung von Roh-Glycerin bei der Herstellung von Biodiesel

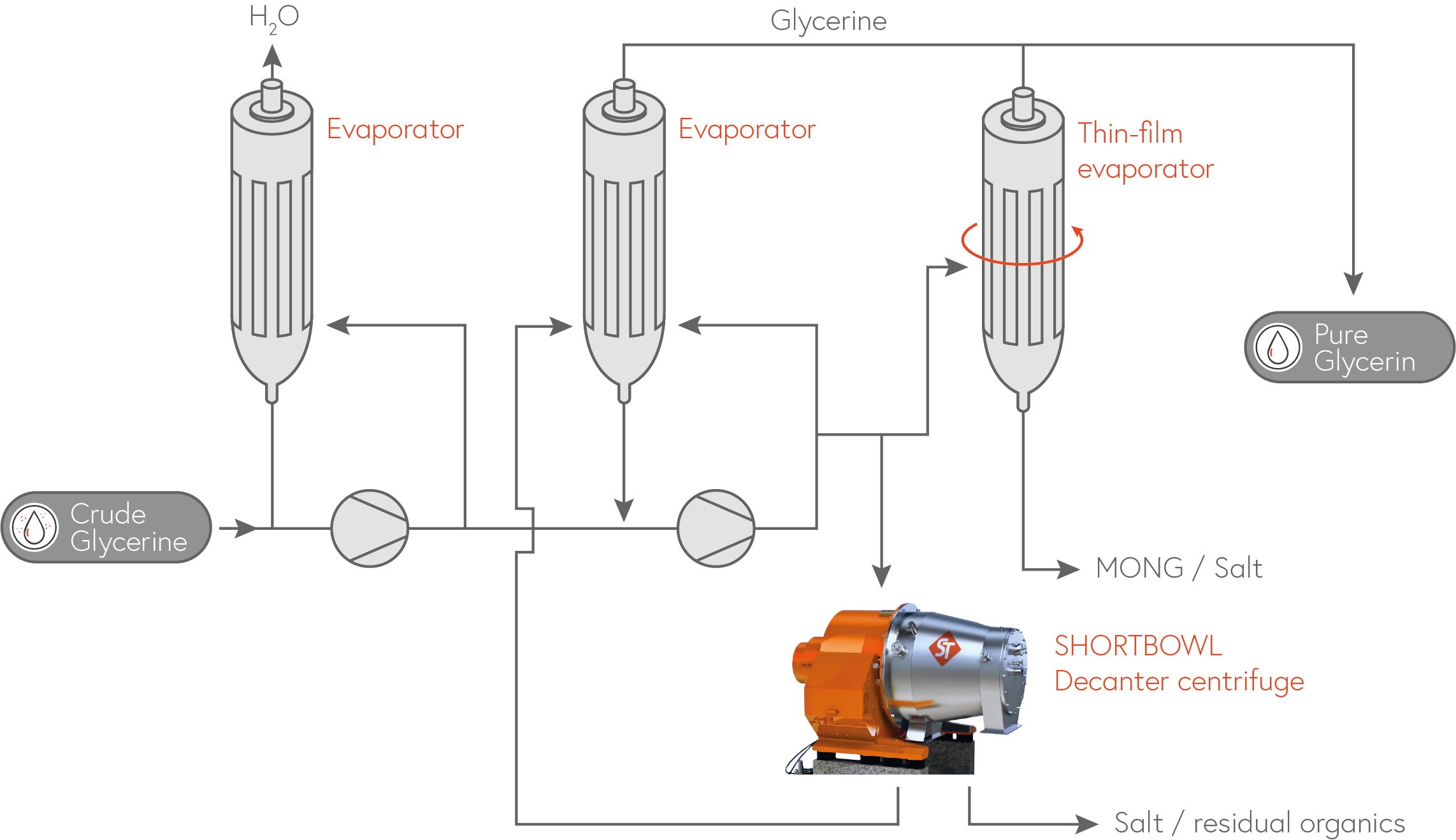

Das noch verunreinigte Glycerin aus Schritt 6 wird zu 80 – 85% zu einem sogenannten „Pharmaglycerin“ durch Destillation veredelt.

Der abgesetzte Salzbrei (Natriumchlorid oder Kaliumchlorid) wird bei hohen Temperaturen durch einen SIEBTECHNIK TEMA Spezialdekanter abgetrennt. In anderen Prozessen wird hierzu auch ein Dünnschichtverdampfer eingesetzt, jedoch hat sich in den vergangenen Jahren eine Abtrennung mit einem (ggf. vorgeschalteten) SIEBTECHNIK TEMA SHORTBOWL Dekanter im Markt etabliert.

Das abgetrennte Salz kann später deponiert oder einer anderen Verwendung zugeführt werden. Das Pharmaglycerin hat eine Reinheit von >99,5% und wird später unter anderem in der chemischen Industrie eingesetzt.

Prozess: Die Verarbeitung von Roh-Glycerin zu Glycerin in Pharmaqualität

Zentrifugen gehören zum Key-Equipment für die Herstellung von Glycerin in Pharmaqualität, da die Reinheit und Qualität des Glycerins für seine Verwendung in der Pharmaindustrie von entscheidender Bedeutung ist.

Sie werden eingesetzt, um das Glycerin von den oben genannten unerwünschten Verunreinigungen zu trennen und um das Glycerin zu waschen und zu trocknen, damit es die für die Verwendung in der Pharmaindustrie erforderliche Qualität erreicht.

SHORTBOWL Dekanter werden besonders erfolgreich für die Fest-Flüssig-Trennung in einem Suspensions-Heißstrom eingesetzt.

Die Vorteile sind unter anderem das Cantilever Design, das bedeutet, dass sich keine Lagerung oder Wellen im heißen Produktbereich befinden, denn Produkt- und Antriebsbereich sind voneinander getrennt. Die sehr hohen Suspensionstemperaturen sind erst dem SHORTBOWL Dekanter und seinem Cantilever System mit integrierter Ölkühlung erstmals beherrschbar, wie viele unserer weltweiten Kunden bestätigen.

SIEBTECHNIK TEMA Zentrifugen werden speziell für die jeweilige Trennaufgabe optimiert. Bei der Werkstoffauswahl haben sich austenitische und ferritische Edelstähle im Zentrifugenbau für normal beanspruchende Anwendungen bewährt.

Bei Prozessen, in denen abrasive Stoffe verarbeitet werden, müssen die Zentrifugen mit einem wirksamen Verschleißschutz versehen werden. Ausgehend von der Steinkohleverarbeitung haben wir seit 1922 Verschleißschutzsysteme kontinuierlich weiterentwickelt.

Unsere Zentrifugen können mit hoch entwickelten Verschleißschutzsystemen aus z.B. Wolframcarbid, Stellite® oder Keramiktiles ausgerüstet werden, um nur einige zu nennen. Auch Gummierungen oder Matrixbeschichtungen haben sich in verschiedenen Anwendungen bewährt.

Bei Bedarf entwickeln unsere Ingenieure für unsere Kunden weltweit neue und effiziente Lösungen in der Beschichtungs-, Klebe- und Fügetechnik.

Zentrifugenbauteile sind nicht nur hohen Kräften ausgesetzt, sondern müssen auch verfahrenstechnischen Anforderungen wie Korrosion, Verschleiß und hohen Temperaturen standhalten. Außerdem spielen Kosten und Verfügbarkeit der Werkstoffe eine wichtige Rolle. Nach diesen sehr spezifischen Anforderungen wählen unsere Kunden die erforderlichen produktberührten Werkstoffe aus.

Duplex- und hochlegierte Edelstähle, Hastelloy® und Titanwerkstoffe für die unterschiedlichsten Prozesse und Beanspruchungen gehören zu unserem Tagesgeschäft im Zentrifugenbau. Unser Qualitätsmanagement hat für die Konstruktion, die Fertigungsverfahren und die Bauteilprüfung sehr detaillierte und kosteneffiziente Prozesse auf Basis der europäischen Richtlinien entwickelt.

Typische Blech- und Schmiedewerkstoffe für produktberührte Zentrifugenbauteile sind z.B.

Die Dekantierzentrifuge SHORTBOWL eignet sich aufgrund der besonderen Geometrie der rotierenden Teile am besten für die Abtrennung feiner Feststoffpartikel mit hohem spezifischen Dichteunterschied zur flüssigen Phase.

Suchen Sie hier den passenden Kontakt für Ihre Region.

Wir haben für jede Aufgabe die richtige Lösung. Und wenn nicht, finden wir gemeinsam mit Ihnen eine. Sprechen Sie uns an!

Unsere Spezialisten beraten Sie gerne individuell vor Ort oder Remote und stehen Ihnen für alle Fragen zur Verfügung. Schreiben sie uns eine Nachricht über unser